本文主要内容:

回到顶部

白炭黑是人工合成的水合二氧化硅,其组成可用SiO2·nH2O表示,主要包括沉淀二氧化硅、气相二氧化硅和超细二氧化硅凝胶,也包括粉末状合成硅酸铝和硅酸钙等。白炭黑外观为白色蓬松粉末,原始粒子极细,质轻,比表面积、吸附容量和分散能力都很大,具有多孔性、高分散性、化学稳定性好、耐高温、不燃烧、电绝缘性好等优异性能,已广泛应用于塑料、橡胶、造纸、涂料、染料和油墨等诸多领域。

那么白炭黑的名称是怎么来的呢?我们应该首先了解一下与它的名称来源密切相关的材料“炭黑”。

炭黑:人们早在3000多年前就掌握了烧烟制墨技术,但长期以来炭黑的生产技术发展缓慢,直到1872年,世界上才首次出现了炭黑工业的规模生产,同时产生了“Carbon Black(炭黑)”这一术语。1912年英国人莫特(Mottee)发现了炭黑对橡胶的补强作用,特别是显著提高轮胎耐磨性能,自此炭黑的需求量迅速增长,并逐渐成为橡胶工业不可缺少的原材料。

白炭黑:在第一次世界大战期间,由于生产炭黑的能源材料紧缺,德国开始使用沉淀法生产的白色二氧化硅替代炭黑,而白色的无定型二氧化硅因物性及用途与炭黑相似而得名白炭黑(White Carbon Black)。再后来,由于汽车及其运输业的高速发展、炭黑生产用原料的涨价和节能减排的要求,又使白炭黑成为橡胶行业补强材料的佼佼者。 因此,白炭黑是因为最初在橡胶工业替代“炭黑”并且呈白色而得名。

目前最常用的白炭黑有两种—沉淀二氧化硅和气相法二氧化硅。

沉淀二氧化硅(白炭黑)的生产方法:其工艺路线大体上是,先采用燃油或燃气在高温下将石英砂与纯碱反应制得工业水玻璃,工业水玻璃用水配制成一定浓度的稀溶液,然后在一定条件下加入某种酸,使二氧化硅沉淀出来,再经清洗、过滤、干燥、粉碎、制得产品白炭黑。

气相法二氧化硅则是利用硅的氯化物在氢氧焰中燃烧进行高温气相水解,经过凝聚、分离、脱酸、筛选等精制过程生产而成。

因为最初的白炭黑是沉淀法生产的,而气相法白炭黑是近几十年才发展起来的,所以沉淀法二氧化硅沿用了白炭黑的名称,而用气相法生产的白炭黑则用气相白炭黑、气相二氧化硅以及纳米二氧化硅等表示。

沉淀二氧化硅和气相二氧化硅的区别:除了生产工艺不同以及纯度不同(沉淀法二氧化硅纯度一般在93%左右,气相法二氧化硅可以达到99%以上)外,这两种材料最重要的区别是其颗粒大小的差异。沉淀法二氧化硅一般是微米级,气相法二氧化硅一般是纳米级。基本上不管是沉淀法的,还是气相法的,一次堆积微粒都能做到纳米级的。但是气相法是气体反应,反应浓度低,而且反应出的颗粒硅羟基少,所以形成二次,三次堆积的难度就比较大。沉淀法是液相中反应,浓度高,并且微粒表面上的硅羟基多,容易相互结合,形成二次,三次以及多次堆积的微粒,表观上看,沉淀二氧化硅密度就比较大,很难做到纳米级别。 在外观上,气相法白炭黑表现为“烟雾”状的蓬松的白色超细粉末,所以具有fumed silica这一英文名字。

亲水性和疏水性气相二氧化硅:气相二氧化硅又分为疏水性和亲水性两类,其区别和特性以及适用范围参见“亲水性和疏水性气相二氧化硅”

气相二氧化硅的特性:

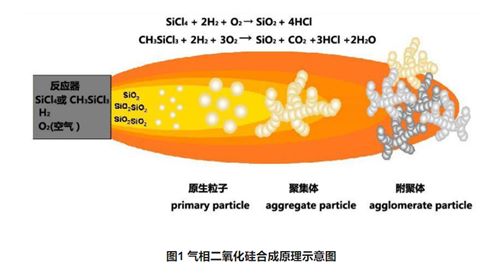

气相二氧化硅是通过卤硅烷(SiCl4或CH3SiCl3)在氢氧焰中高温水解缩合而得到的一种超细粉体材料(图1是气相二氧化硅合成原理示意图)。由于其独特的制备工艺,使得它具有与其他二氧化硅产品不同的结构和独特的性能。

1,独特的“三维枝状”结构

由于气相二氧化硅在生产过程中,首先是卤硅烷水解缩合成单个的二氧化硅微粒,然后逐渐长大成7-40纳米的球形颗粒,该颗粒称作二氧化硅的“原生粒子”(Primary Particle)。

“原生粒子”在反应炉内随着火焰方向继续向前运动,粒子之间相互碰撞,此时由于反应炉内温度还比较高,粒子还接近于熔融状态,粒子碰撞后熔接在一起,形成由多个球状粒子熔接在一起的三维枝状结构的粒子,称为二氧化硅的“聚集体”(Aggregate Particle)。由于聚集体中的粒子是相互熔接在一起的,因此是稳定的结构,几乎不可能分开的。

二氧化硅“聚集体”在管道内随着气流继续向前运动、碰撞,然后相互连接在一起,形成絮状的蓬松的粉体,称作二氧化硅的“附聚体”(Agglomerate Particle)。由于此时管道内的温度较低,“聚集体”之间的连接只是通过物理吸附连接在一起,是一种不稳定的结构,在一定的机械力下,是可分开的(可分散的)。

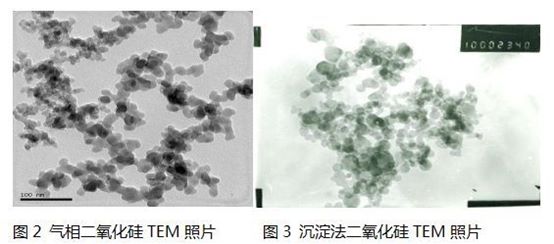

图2是气相二氧化硅的透射电镜照片;图3是沉淀法二氧化硅的透射电镜照片。从照片中可以看出二者之间的分散状态时有明显的区别,正是由于气相二氧化硅在体系中分散后,可以形成“近乎完美”的纳米粒子三维网络结构,使得它具有优异的补强、增稠、触变、防沉降、防流挂等性能。

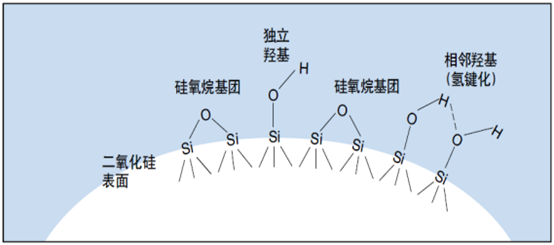

2,表面活性高

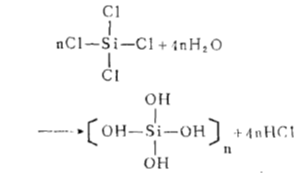

气相二氧化硅是通过卤硅烷(SiCl4或CH3SiCl3)在氢氧焰中高温水解缩合而成。SiCl4与水(氢氧在高温下反应成水)反应生成[Si(OH4)]n。

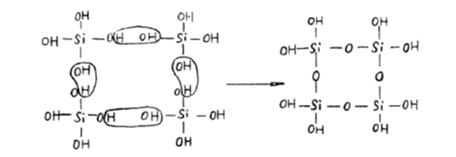

Si(OH4)是极不稳定又不能完全分离为单分子的多聚物(聚集体),每个Si(OH4)含有4个羟基(-OH),相邻的Si(OH4)之间通过二个羟基脱水结合成硅氢键,形成较大的二氧化硅分子,但不管怎样结合,都不可能均匀脱水,其表面始终存在着一定数量的羟基,这种羟基称为气相二氧化硅的表面羟基。

从上图可以看出气相二氧化硅聚集体内部都是牢固的硅氢键,这种硅氢键不和介质发生作用。而聚集体表面的羟基在聚集体之间形成氢键,使得气相二氧化硅的表面极性较强,表面活性较高,如果有足够的浓度,这些氢键合成链就能组成立体网络结构,这种网络结构对于改变液体系统的性质起到特殊的作用。这种功能主要表现在液体系统的增稠、触变和悬浮等方面。 其工作原理详见”气相二氧化硅为什么可以增稠、增强触变性和悬浮性?”

3,粒径小,比表面积大

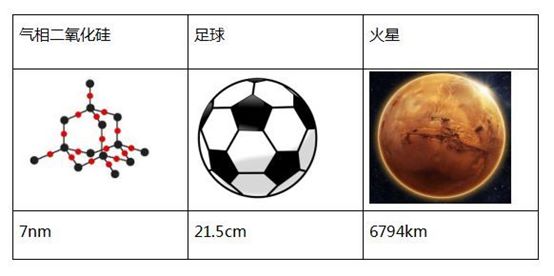

气相二氧化硅的“原生粒径”为7-40nm,这是一个什么概念呢?我们可以从下面这个表中的数据对比来理解。如果我们把一个气相二氧化硅粒子放大到一个标准足球那么大,需要放大3千万倍左右;如果按等比例,把足球放大3千万倍左右,那它将变得跟火星差不多大。

由于气相二氧化硅的粒径小,使得它的比表面积非常大,通常气相二氧化硅的比表面为100-400m2/g。通常我们一套150m2的房子,其室内面积也就120m2左右,与之对比,即使目前市场通用最低比表面积的气相二氧化硅产品(如HL-150),不到1g,其比表面积就可以覆盖整个房子室内面积!而如果像比表面积高的产品(如HL-380),仅18.8g产品,其比表面积就相当于一个标准足球场的面积那么大!

正是由于气相二氧化硅粒径小、比表面积大的特性,使得它具有良好的吸附性能,可广泛应用于催化剂、食品、医药、保温材料等领域,起着吸附、防结块、隔热等功能。

回到顶部

气相二氧化硅为什么可以增稠、增强触变性和悬浮性?

触变性是指液体系统在恒定的剪切速率下,其粘度随着时间的增加而下降,而一旦停止剪切力,系统处于静止状态时,粘度逐渐恢复到原来静止时的数值。

在液体系统中加入少量的气相二氧化硅,即可使液体的粘度有明显上升,同时也明显提高液体的触变性。这是因为气相二氧化硅在液体中充分分散后,在没有剪切力作用时,会形成二氧化硅聚集体网络,聚集体通过表面的硅羟基(Si-OH)与聚合物分子形成氢键,在液体中存在无数个蜂窝状网络,把原来液体占有的空间分隔成无数的小空间,将液体圈闭在小空间内,使体系的流动性受到限制,体系的粘度随之增加,从而起到增稠作用。当有外力作用形成剪切力时,气相二氧化硅聚集体网络结构被剪切了临时破坏,系统的粘度会随着剪切力的上升而下降,或者在固定速率下随着时间增加而下降。在剪切力消失后,聚集体网络和氢键又重新形成,粘度上升,这就是气相二氧化硅增强触变作用的原理。

对涂料的悬浮(防沉)作用:气相二氧化硅可以作为悬浮剂使用,用来悬浮液体中的固体颗粒,或者用来悬浮液体中的液体(乳化液)。这一方面是因为它能形成聚集体网络结构,使液体中的固体颗粒或其它液体不易发生聚结或者相分离,另一方面使其增稠作用增加了系统的粘度,阻止或减缓悬浮体因为与液体比重不同而产生的沉降或上浮。

亲水性和疏水性气相二氧化硅:

用气相法生成的二氧化硅,直接聚积、纯化、收集、压缩、包装,不经过其他化学试剂处理,在二氧化硅粒子表面保留有羟基,故而具有亲水性。 而气相二氧化硅生成后若进一步经过化学试剂处理,表面羟基被相应基团所取代(一般是疏水基团),则具有疏水性。疏水性气相二氧化硅不能被水所湿润。尽管疏水性气相二氧化硅密度大于水的密度,但它们可以浮于水面上。疏水化后,所吸收的水分的量会比原来亲水性气相二氧化硅大幅降低。

气相二氧化硅在液体中充分分散后,在没有剪切力作用时,会形成二氧化硅聚集体网络,聚集体通过表面的硅羟基(Si-OH)与聚合物分子形成氢键,使得气相二氧化硅的表面极性较强,表面活性较高,如果有足够的浓度,这些氢键合成链就能组成立体网络结构,这种网络结构对于改变液体系统的性质起到特殊的作用,主要表现在液体系统的增稠、触变和悬浮等方面。而在不同极性的液体中,这些功能是不同的。

在非极性液体系统(比如硅酮体系)中,会最大程度地呈现上述情形,气相二氧化硅的增稠触变效果最佳,只要其达到一定的浓度(一般为0.5%-1.5%)并且达到合适的分散程度,就可以形成网络结构,起到增稠和触变的作用。

在较强极性体系中,比如聚氨酯密封胶、环氧树脂等,存在极性较强的基团,气相二氧化硅分散于其中时,极性集团对情形二氧化硅表面的硅羟基集团有亲和力,造成情形二氧化硅大量聚集在极性集团周围,难以在整个液体体系中选出完整的二氧化硅网络,出现气相二氧化硅微粒的溶剂化作用,就会使得触变网络的稳定性降低。

在强极性系统中(如水、醇羧基化合物等),气相二氧化硅的表面羟基就会与系统中极性分子的共享电子对构成氢键(称为溶剂化作用),破坏了气相二氧化硅表面的羟基自己形成氢键的趋向,不能形成闭合的立体网络结构,大大降低了液体体系的粘度和触变性。当液体中含有大量的单个极性分子(例如乙醇)时,会形成足够多的单个氢键化分子,就会全面消除聚集体之间形成氢键的可能性。

因此,气相二氧化硅在极性溶剂中,其表面羟基不容易形成氢键和闭合网络结构。解决的办法是选择有效的添加剂,用化学的方法重新使气相二氧化硅的表面羟基改性,成为疏水性。比如,用聚二甲基硅氧烷处理过的气相二氧化硅,其微粒表面表面固定着较长链的聚二甲基硅氧烷,具有较强的疏水性。当其分散到极性体系中时,疏水集团可以保护气相二氧化硅表面剩余的硅羟基,防止其被过分润湿,从而克服了气相二氧化硅在极性体系中触变性变差、触变网络稳定性易降低的缺点,对于极性体系有流变调节能力,防沉降、增稠和防流挂效果明显优于普通的气相二氧化硅。

这种经过改性处理的气相二氧化硅被称为疏水性气相二氧化硅。相应地,未改性处理的则称为亲水性气相二氧化硅。

回到顶部

气相二氧化硅所具有的防沉降、增稠和增强触变性作用在铸造涂料上有着良好的体现。比如,日本冈本正滕报导将比表面积30~400m2/ g 的纳米硅粉, 加入到醇基涂料中, 可使其悬浮率大幅度提高。李世平等报导采用新型分散剂可显著提高醇基涂料中锂基膨润土的悬浮分散作用, 克服其胶粒脱水和形成“死沉淀”的现象。龚圣峰、施凤华的研究表明气相二氧化硅在水基涂料中具有触变性,A380的触变性最大,而且随时间的变化能保持较好的触变性。添加一定量的A380气相二氧化硅,能有效提高水基锆英粉涂料在低波美度情况下的悬浮稳定性,同时也缩短了涂料在砂型上的流平时间,提高了浸涂效果。笔者在实际应用中发现,添加一定比例的气相二氧化硅,可以使涂料的波美度提高8-10,涂刷时手感滑爽流畅,触变性明显提高。

除了改善涂料的粘度、触变性和悬浮性以外,气相二氧化硅还可以作为耐火骨料的矿化剂来调节涂料的烧结性能。气相二氧化硅是非晶型的无定形态二氧化硅,有较高的化学活性,很容易在高温下与铁水中的FeO反应而生成铁橄榄石2FeO•SiO2。铁橄榄石的熔点较低(1250度),在浇铸温度下呈液态,会降低耐火骨料的耐火度会造成铸件粘砂缺陷。但是,铁橄榄石的形成并不总是坏事,铁橄榄石等低熔点物质可以使未分解的骨料颗粒烧结成致密强韧的烧结层,从而形成足够高粘度和致密性的保护层,承受金属液的冲刷和渗入。如果形成的烧结层在冷却凝固后能够自动剥落,从而形成光洁而无粘砂的铸件表面,就会起到抵抗粘砂的效果。关于如何控制涂料的烧结性能从而达到抗粘砂的效果,请参见笔者的另一篇文章: 涂料防粘砂的易剥离粘砂层理论

回到顶部

气相二氧化硅的技术指标和选用方法:

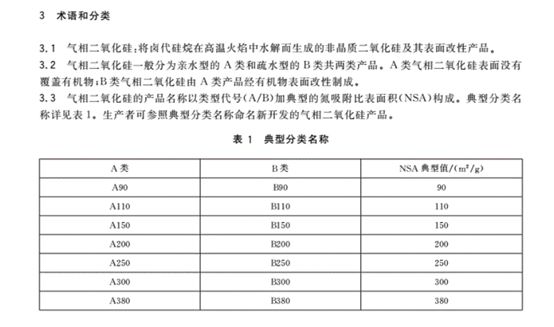

目前国内生产气相白炭黑的企业较多,采用的标准是GBT 20020-2013。产品名称以类型代号(A或B)加典型的氮吸附比表面积(NSA)构成,其中A代表亲水型,B代表疏水型;后面的数值越大,则其比表面积越大。

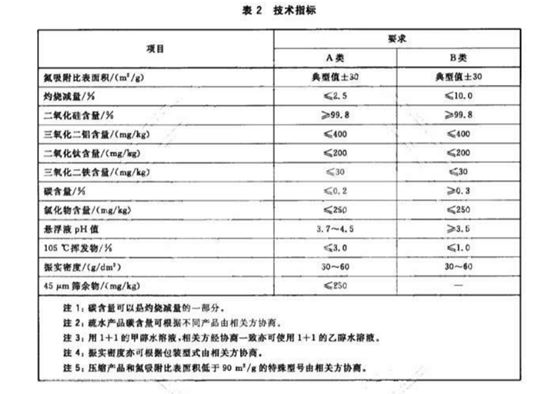

从表2中数据可以看出,不同规格和型号的产品的大部分技术指标没有明显差别,但疏水型的灼烧减量比亲水型的高出很多, 而亲水型的105度挥发物比疏水型的高,表明亲水型的含水分较多,而疏水型的含有机物较多。

气相二氧化硅的选择:

如果用于铸造涂料,一般需要考虑其比表面积NSA。NSA在150和以下的,在涂料中的增稠效果不明显,不建议使用;高于300的,使用效果很好,但价格也高出很多。笔者认为NSA为200和250的性价比最好。

铸造涂料中的水和醇类载液均属于极性液体,在成本可以接受的前提下,推荐使用疏水型的气相二氧化硅。

常用耐火粉料(包括辅助粉料)的成分、特性和作用及选用方法:

“针对铸造涂料应该关注其粉料的哪些物化性质? 这些性质是怎样影响涂料性能的?如何根据这些指标(包括化学成分和矿物组成)判断耐火粉料质量? 如何解读耐火材料的质检报告?” ---- 请参阅: 耐火粉料综述

查看其它组分和材料如悬浮剂、粘结剂等,请回到 组分和材料 目录

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。