铸件渣孔、砂孔及夹涂料统称为夹杂缺陷。夹杂物是指金属内部或表面存在的与基本金属材质不同的物质,主要来源于金属在熔炼、浇注和凝固过程中与其它非金属元素或化合物发生反应而形成的产物,以及在浇注过程中卷入的杂质(主要是砂粒、黏土、煤粉以及涂料等造型材料)。

夹杂物的分类:

一次夹杂物:在浇注前存在或产生的夹杂物称为一次夹杂物,主要是在熔炼和液体金属处理(比如脱氧、脱硫以及孕育和球化处理)过程中产生或残留的杂质。

二次夹杂物:在浇注和充型过程中,液体金属表面与空气接触会产生氧化膜,由于金属流动而产生紊流、涡流及飞溅,会加剧氧化物的产生,这些氧化物会被卷入液体金属内部。如果这些氧化物在凝固前来不及上浮到表面,则会在金属内部形成夹杂。此外,在金属凝固过程中,随着温度的下降,某些化合物会达到过饱和状态并在枝晶间析出,也可以形成非金属夹杂物。

外来夹杂物:液态金属在充型过程中对型腔内的砂型(芯)表面冲刷,造成型(芯)砂和涂料层的脱落,形成夹砂和夹涂料缺陷。

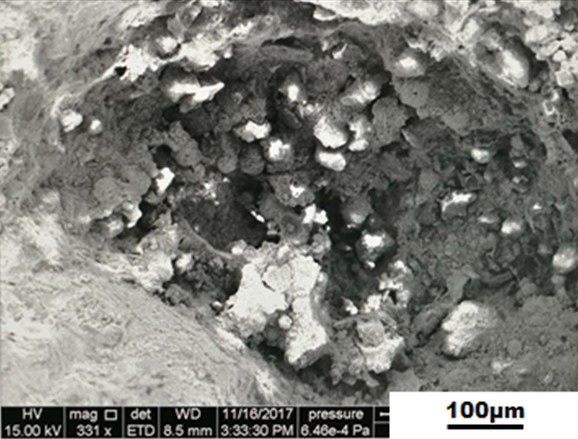

夹杂物和气孔的辨别:气孔内表面一般较光滑,与铸件本体的材质相同,而夹杂物的孔洞内则分布着细小的颗粒或粉状物(夹涂料),且没有金属光泽。但有时这两种孔洞很难区别,往往需要借助于扫描电镜甚至能谱分析才能得出结论。

渣气孔是由金属液中的渣子自身产生的气体造成的,既有渣孔也有气孔的特征。

夹杂物的判断:

判断夹杂物的类型可以推断出其产生的原因从而采取针对性措施。一般根据夹杂物的特征、分布来判断,但实际生产中,有时要区分夹杂具体是哪种夹杂物并不是很容易,需要综合考虑多种因素甚至需要借助于分析仪器(如显微镜、扫描电镜以及能谱分析等)来判断。

宁夏共享铸钢有限公司的鲁云在“大型铸钢件夹杂类缺陷产生原因分析及对策”一文中给出了以下经验:

外来金属夹杂物形状不规则,结构,色泽和性能不同于基体金属,一般位于铸件内部,可以通过断面检查、金相检验结合无损检测做出判断。夹渣,渣气孔,渣缩松是由熔渣引起的非金属夹杂物,形状不规则,通常位于铸件的上表面,芯子下的铸件表面或铸件的死角处。夹渣一般与气孔或缩孔共生,表现形式为夹渣内含气孔,气孔内含夹渣,还有一种是夹渣外气孔成群分布,且在铸件的断面上均无金属光泽。 一般在铸件经过清理后,在铸件的表面上会留下呈大片片状或斑点状分布的形状不规则的孔洞,且无金属光泽。在渣气孔和渣缩孔中常含有SiO2颗粒的非金属夹杂物。砂眼是指铸件内部或表面包裹有砂粒,砂块或涂料块的孔洞,常伴有冲砂,掉砂,夹砂等缺陷,一般位于铸件的内部或者表面,铸件表面的砂眼用肉眼外观检查即可发现,铸件内部的砂眼需要用超声波或射线探伤进行检验。有时难以区分砂眼和夹渣,要通过断面检查才能确定。

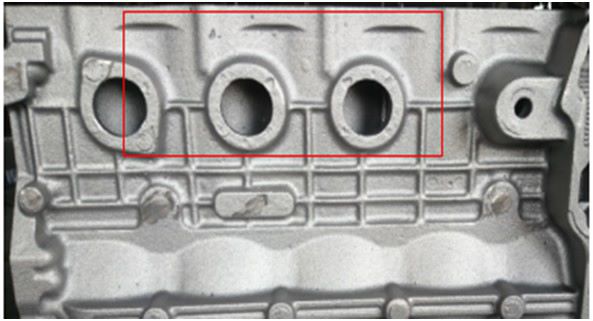

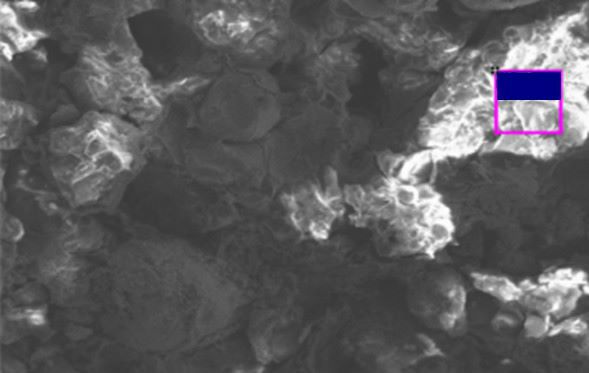

东风汽车股份有限公司的洪恒发和梁雷在“灰铸铁缸体缸盖非典型夹杂物缺陷案例分析”一文中介绍了薄壁铸铁件中出现的涂料夹杂、气体夹杂及氧化夹杂3种孔眼缺陷的形貌特征及检测和判断方法:

图1

图2

图3

图4

图5

图6

文章作者指出,铸件的夹杂物缺陷成因复杂,影响因素众多,通过扫描电镜和能谱观察缺陷的形貌特征、分析缺陷物质的组成元素,有利于甄别非典型夹杂物缺陷的大致类型及来源,缩短缺陷的攻关周期。砂芯发气引起的气体夹杂缺陷具有非典型的形貌特征,极易和砂眼或渣眼缺陷相混淆。

第一拖拉机股份有限公司的程俊伟等在“铸铁件非金属夹杂缺陷成因分析”一文中仪分析了大批量湿型砂生产的铸铁件中几种非金属夹杂物缺陷的类型与成因。

图7

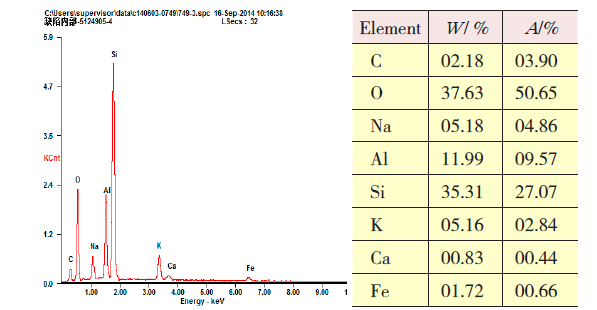

图8的能谱分析结果显示有 Na、Al、Si、K、Ca、Fe 的氧化物和C的存在,因为造型砂使用的钠基膨膨润土中一般都含有 SlO2、Al2O3、Fe2O3、Na2O、、

K2O、CaO 等化合物,生产上正在使用石墨涂料,因此确定夹杂物为型砂中钠基膨润土、硅砂和石墨涂料的混合夹杂物。

图8

预防和消除夹杂缺陷的措施:

在分析出夹杂物的类型和产生的原因后,即可有针对性地采取一些措施。

一次夹杂物

二次夹杂物:

外来夹杂物:

把涂料用好,防止产生夹杂缺陷

笔者依靠上述思路,先后成功地消除了某厂出现的管件夹杂缺陷和江苏某铸造厂的刹车盘渣气孔缺陷。

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。