气孔,也称为气眼,是铸造生产中最常见的缺陷之一。它产生于铸件内部、表面或近表面,呈现为大小不等的圆形、长形及不规则形状,有时孔壁光滑,颜色为铸件本体颜色或被氧化成其它颜色。

气孔的分类及形成机理

关于铸件气孔缺陷的研究有很多,读者很容易地在网上查阅到众多的涉及到不同铸件气孔问题文献。本文仅从涂料与气孔之间的关系问题谈一下自己的看法。

总体来说,涂料与气孔的关系可以从两方面来考虑:

一,涂料本身会产生气体

涂料中含有较多的发气物质,不仅悬浮剂、粘结剂会产生大量的气体,而且大部分的骨料都不同程度地会在高温下释放出一定量的气体(取决于骨料本身的LOI值)。在一定条件下,这些气体会形成浸入性气孔。此外,涂料中含有的某些物质也有可能会与金属液体中的某些成分发生化学反应并释放出气体,有可能形成反应性气孔,比如:

Fe₂O₃ + C = 2FeO + CO

2Fe₂O₃ + C = 4FeO + CO₂

从这一方面考虑,为了减少铸件因为涂料发气而产生气孔的可能性,应该尽量减少涂料本身的发气性。

涂料的发气性有两个含义,一是发气的数量或体积,即发气量;另一个含义是其发气速度。发气量越大,则产生铸件气孔的倾向越大。但铸件产生气孔的可能性不仅取决于涂料的发气量,还取决于其发气速度。如果某个涂料的发气量较大,但发气速度很快,足以使气体在金属液体(靠近铸型部分)凝固之前逃逸,则其产生气孔缺陷的倾向并不大。(当然要警惕发气过快带来的其它缺陷,如结疤、渣孔等)。

发气性对铸件质量的影响:

减少涂料发气的途径:

二,涂料层是气体传输的屏障

涂层本身是具有一定厚度的致密物质,相对于型砂颗粒,涂料骨料更细,因此涂层对于气体具有更大的阻力,而且涂料骨料会渗入到砂型内部,填充型砂颗粒间的空隙,使得靠近涂层的一定厚度内(约几毫米)型砂的透气性下降。

场景一:气体有足够的向外排出途径。相对于砂粒间的孔隙,涂料层一般比较致密,由于气体一般是顺着阻力最小的通路流动,高温下砂芯/砂型中产生的气体会优先选择通过砂粒间的空隙以及排气通道向外排出,当气体具有足够的排出途径时,涂料层受到的气体压力相对较低,可以作为屏障防止气体进入金属液体中。这时涂料层起到积极作用,应该采用具有较低透气性的涂料,并可以适当增加涂料渗透性来增强屏蔽作用。

为了增强涂层的致密性(即减少透气性),还可以考虑采用烧结型涂料。李远才教授的试验研究表明,“涂料的高温烧结性与高温致密性与其屏蔽气体能力之间存在密切的关系,即涂层具有较多致密的烧结玻璃体时,屏蔽来自砂芯(型)气体的能力较强”。试验还表明,“为防止含氮树脂砂铸钢件皮下气孔的产生,采用高温烧结气密型涂料是有效的”。

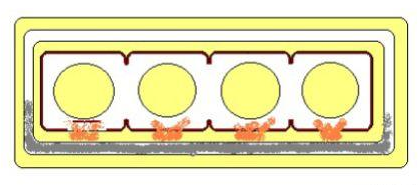

场景二:气体排除通道不畅。像发动机缸体、缸盖这类铸件,砂芯往往处于较封闭的环境(比如被铁水包围),气体的排出途径受到限制,在压力作用下,砂芯中产生的气体会穿透涂料层而进入到型腔或液体金属中。见下图:

在上述情形下,如果涂料的透气性足够高,在砂芯内部产生的气体会比较平稳且容易地进入到液体金属中,上浮到液体上表面时,透气性好的涂料也有利于气体穿过界面而逸出。如果涂料透气性较低,则气体排出速度慢从而形成压力(憋气),当压力足够大时,涂层会被气体冲破(如上图中左下角所示),从而形成气孔、夹杂(夹涂料)、结疤缺陷,并造成铸件表面局部粘砂。

因此,当砂芯处于被金属液包围的环境且排气途径不足时,应该促使砂芯中的气体尽早、尽快排入到型腔和金属液中。这时,涂料应该具有较高的透气性才好。

印度一家生产刹车盘的铸造厂,为了解决局部气孔问题,曾要求福士科公司提供一种不透气的涂料,试验后没有什么效果,而使用了福士科公司的具有较高透气性的涂料后,气孔缺陷明显减少。

总之,涂料作为一个砂芯/型与型腔之间的屏障,会阻止浇注后砂芯/型中产生的气体向液态金属中扩散,从而减少气孔的产生。 但是,较低的透气性又会使金属液内被卷入或者新产生的气体不容易逸出,又会增加产生气孔的可能性。因此,这个透气屏障本身对于气孔的产生是双重作用:涂层会阻碍铸型内部产生的气体浸入到金属液内,但又会阻碍金属液内上浮到液体表面的气体逃逸。在实际应用中,应该综合分析铸型条件和工艺条件等多种因素,并结合气孔产生的直接原因来尝试解决方案。比如,如果浸入性气孔较多,在加强铸型排气措施的同时,应该考虑增加涂层致密性、降低涂层透气性以及采用烧结型涂料。如果卷入性气孔和反应性气孔较多,则应该考虑采取增强涂层的透气性的措施。如果排气途径受限且砂芯处于被金属液包围的环境,则优先考虑增强涂层的透气性。

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。