在“涂料基础知识”版块,笔者曾经从涂料用户和现场控制的角度,简单介绍了涂料在施涂过程中经常遇到的问题和现场解决方法。实际上,作为涂料的用户,在车间现场所能采取的措施是很有限的,要想有效地改善涂料的施涂性能,需要涂料研发工程师以涂料的施涂性能与流变性能的关系为依据,通过改变涂料组分及其搭配、生产工艺来调整流变性能,从而获得理想的施涂性能。

涂料的施涂性能与流变性能的关系

涂料最常用的施涂方法包括刷涂、流涂、浸涂和喷涂。这几种施涂方法都以获得光滑平整和具有合适厚度的涂层为目标,但由于操作方法不同,对涂料的工艺性能的要求不尽相同。施涂的过程,都是涂料在流体状态下接触到铸型表面然后沿着表面扩展的过程,其中刷涂是涂料在刷子的带动下铺张开,流涂是涂料在重力作用下流动到铸型表面,浸涂是砂芯表面滑过静止的涂料,即使是喷涂,涂料颗粒与铸型表面“碰撞”后也可能发生短距离移动。这些都是涂料与铸型表面产生相对运动并最终静止的过程。而在这一过程中的各个阶段,始终有一只看不见的手--粘度(涂料的即时粘度)在起作用。即时粘度低则流动性好,粘度高则涂料不容易流动或停止流动。如果在需要低的粘度时涂料呈现出低的即时粘度,需要高粘度时涂料也“配合”呈现出所需要的高粘度,在各个阶段涂料的即时粘度都恰好符合所需要的粘度,则该涂料的施涂性能一定好。如果涂料的施涂性能不好,多半是涂料的流变性能没有满足要求。施涂性能差的各种表现,许多时候都可以从流变性能上找到对应之处。

因此,改善涂料的施涂性能,就是要根据不同施涂方法以及施涂过程各个阶段对粘度值(即时粘度)的不同要求,调整涂料的流变性能,使涂料在各个阶段的即时粘度均满足该阶段所需要的粘度要求。关于涂料流变性能的详细内容以及影响涂料流变性能的各种因素,已经在涂料的流变性能相关内容中做过详细论述,这里从涂料施涂性能与其流变性能对应关系的角度,对改善涂料施涂性能的途径做简单介绍。

一,刷涂操作:

1, 好的刷涂性能的表现:刷涂涂料的理想性能可以概括为:滑而不淌,稠而不粘。

2, 获得好的涂刷性能对涂料流变性能的要求:

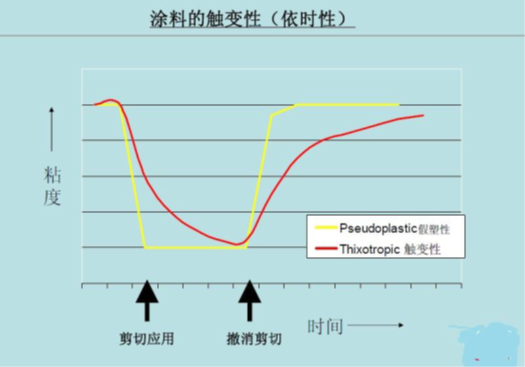

为了达到以上所述性能,涂料应该具有较高的低剪粘度(或屈服值)和较明显的剪切稀释性以及适当的触变性(依时性)。图中对比了两种不同流变性能的涂料,两种涂料均具有一定的屈服值(低剪粘度)和剪切稀释性,因此都呈现出提笔饱蘸性和手感滑爽的特性。但黄色涂料在剪切力消失后粘度迅速上升,刷痕来不及流平,而红色涂料因具有触变性,在停止剪切后粘度的上升会滞后一段时间,给刷痕的流平提供了一个时间窗口。因此红色曲线代表的流变性能更符合刷涂操作。

3, 涂刷性能的改善:

3.1 提笔的饱蘸性不足:饱蘸性低的表现是涂料从刷子上不停地往下滴落,说明涂料的低剪粘度低,或者是因触变性过高而导致粘度恢复慢。

可能的原因:

3.2 涂刷手感差,发涩,刷痕重(触摸涂层手感尖锐)

可能的原因:

3.3 流平性差、刷痕重(刷痕触摸感觉圆润但涂刷手感滑爽):

这种涂料虽然具有剪切稀释性但触变性低,导致粘度恢复过快。另外一个可能的原因是悬浮剂加入量过高,涂刷时虽具有剪切稀释作用但粘度仍然过高。可以通过加入水或溶剂稀释以降低粘度来改善流平性。适当减少悬浮剂加入量可以降低涂料的低剪粘度。加入某些有机高分子化合物如PVB等也可以改善触变性能。加入流平剂可以改善流平性。

二, 流涂操作:1, 好的流涂涂料的表现:

2,好的流涂涂料对其流变性能的要求

流涂的目的是获得光滑平整且具有合适厚度的涂层。实际生产中经常遇到的情况是,涂层出现流痕和堆积,加入溶剂稀释后涂料的粘度下降因而流痕和堆积得到改善,但涂层厚度却变薄。因此流涂涂料的理想性能或关键点是在获得高质量涂层(光滑平整、无流痕和堆积)的前提下还可以维持足够的涂层厚度。

与其它施涂方法一样,涂料在刚刚涂覆在铸型表面时要求要有较低的粘度。流涂操作时,涂料在管道中流动并被喷射到铸型表面时,承受较高的外力,因此涂料的高剪粘度值应该较低。接触到铸型表面后则承受重力作用,其受到的剪切力小于刷涂的情况,由于剪切稀释作用而引起的粘度下降要小于刷涂, 因此为了获得较低的即时粘度,涂料的低剪粘度应该低于刷涂涂料。(笔者发现好的流涂涂料如果用于刷涂,则其提笔饱蘸性不好)。为了使多余的涂料尽快流下来并且不形成流痕和堆积,则要求涂料具有合适的触变性,粘度的恢复不能过快也不能过慢,过快恢复粘度则造成堆积和波纹,过慢则涂料会不停地流下来,形成流痕。

有多种文献总结出适合于流涂的流变性能为:屈服值低、高剪粘度低、触变性低的假塑性流体。有文献甚至量化为:卡森模式,屈服值4.0-6.5Pa,触变率M为9-12%,剪切稀释率A为3.5-5.5,高剪粘度宜小。

3, 流涂性能的改善:

3.1 流淌、滴痕和堆积:

如果涂料的流动性差,则容易产生堆积、涂层过厚和产生滴痕。这主要是涂料粘度大、屈服值高、高剪粘度大以及剪切稀释性不足引起的,或者是虽然具有剪切稀释性但触变性低,导致粘度恢复过快。另外铸型的紧实度不足或原砂粒度大,会使涂料渗透过多,导致涂料粘度快速上升。而当涂料浇灌流下后,涂料的黏度应该较快地恢复,尽快停止流动。

解决的方法:

3.2 涂层薄/裸型:

这里所谓涂层薄,需要区分两种情况,一种是湿态涂层薄,这往往因为涂料粘度过低,涂挂性差,造成流淌过度,涂层太薄。这时可以适当增加涂料波美度来改善。另一种是流涂后点燃前的湿态涂层厚度合适,但点燃后发现涂层形不成有效厚度,甚至砂粒裸露。出现这种情况多是由于涂料采用的悬浮体系不适合流涂,涂料显得很稠但实际含固量不高,形成“虚胖”。这时靠提高波美度的办法往往没有明显效果,需要重新调整配方。

当一种涂料在其它厂家流涂时很好,但在这里却发现涂层较薄时,需要对比两者的原砂粒度。原砂粒度越粗,涂料就越容易渗入砂型内部,停留在砂型表面的涂料越少。如果是因为原砂粒度粗造成的,则需要调整涂料配方以适应这里的砂型条件。

3.3 其它问题:冲击痕、波纹痕、叠层、砂型棱角不清晰

此类问题的产生原因类似,与涂料粘度过大造成流动性不足有关,屈服值高、高剪粘度大、剪切稀释能力不足以及触变性低,都有可能造成这些缺陷。在前边“涂料应用过程中常见问题及解决办法”一文中提到的改进操作方法、调整设备参数等措施,也可以使涂层质量得到改善。为了方便读者参考,笔者把相关内容重复列在下面:

冲击痕:流涂时由于涂料液流的冲击而出现不平的痕记,使涂层表面出现液流状凸凹不平。这主要是由涂料流出压力过高,流涂杆头距铸型太近、涂料粘度大、流动性差,涂层太厚等原因造成的。一般涂杆头是圆形时易出现这种缺陷。可以尝试减少压力、加大流涂杆头和型腔距离,使涂料流呈抛物线状流涂,流涂杆头采用扇形,降低涂料粘度、提高其流动性等。

波纹痕:波纹痕是流涂时在型腔表面出现的类似波纹的纹理,主要发生在大平面的砂型上。产生的主要原因是涂料粘度大,流动性差,触变性太小,流平性差,剪切稀释性强,一旦停止剪切,粘度恢复快,也易产生波纹痕。施涂操作上,施涂时间长,涂料流量小,且流动不稳定。操作时要采用扇形流涂杆头,大流量,从上到下,一次流完,勿长时间重复施涂。

叠层:叠层是在型腔表面施涂时,从上到下或从左到右两次或多次施涂而产生的涂层相叠纹理。产生叠层的主要原因是砂型温度较高,涂料粘度大、流平性差,流涂流量小,多次流涂等。其解决办法与波纹痕相同。

砂型棱角不清晰:涂料粘度大,流动性差,则涂料易堆积于沟槽、校角等处。加之涂料触变性强,结构恢复滞后,棱角处涂料易流动,堆积于其侧面,使砂型棱角不清晰。如果通过降低波美度的方法不能改善,就只能靠调整配方来解决了。

三,浸涂操作:

1, 好的浸涂涂料的表现:

2, 好的浸涂涂料对其流变性能的要求:有文献指出在浸涂操作时涂料受到的剪切力与流涂相当,因此浸涂涂料的流变学性能要求与流涂类似。一般浸涂涂料适合于大型发动机铸造厂的流水线操作,近年来浸涂操作多由机械手来完成。因此相对于流涂涂料来讲,浸涂涂料在从液面拿出后其粘度恢复的速度应该更快些。

3, 浸涂性能的改善:

3.1 涂层厚度不均:

涂料浸涂时,湿态涂层厚度与砂芯表面接触涂料液体的时间以及砂芯浸入涂料液体的深度呈正相关性。一般情况下涂层厚度不均是正常的,特别是当砂型尺寸大,芯子底部浸入涂料比较深时(如柴油机机体芯),芯子下部比起上部在涂料中停留的实际长,受到的压强大,因而下部的涂层厚度明显比上部要厚。这种情况下调整涂料本身性能效果不大,只能靠工艺方法解决,比如砂芯上下颠倒重复浸涂,或采用机械手操作。

但如果涂层厚度存在明显差别,特别是砂芯上部涂层很薄,砂粒裸露时,往往是因为涂料长时间缺乏搅拌,造成涂料上下浓度不均。这是除了要加强搅拌,还应该检测是否涂料的悬浮性已经变差了。

3.2 涂挂性差:

涂挂性差,也称涂覆性差和覆盖性差,指的是涂料浸涂后不能覆盖在砂芯表面建立有效涂层,或者表面涂层呈花斑状或波纹状。可能的原因是:

3.3 流痕、滴痕和局部堆积:

这几个缺陷产生的原因有很多相同之处,都是涂料本身的流变性能不完善所致,需要提高调整配方来解决。适当降低波美度会改善这些状况,但波美度不可能降低很多,否则会造成涂层厚度不足。

如果是屈服值过高且剪切稀释能力低,则因为涂料粘度高而造成流平性差、涂层厚度不均和局部堆积。但粘度过低或粘度恢复较慢,则会造成涂料流淌并在底部形成堆积。当粘度过低同时屈服值也低时,则容易出现流痕和滴痕。

3.4 破水缺陷

水基浸涂涂料比较容易出现破水缺陷。关于破水缺陷的产生机理及其解决方法,笔者有专门论述,请参考“涂料的表层破水缺陷”

四,喷涂操作:

1, 好的喷涂涂料的表现:

2, 好的喷涂涂料对其流变性能的要求

涂料经过孔径很小的喷枪喷出,此时需要涂料具有较低的即时粘度。喷到铸型表面的涂料应该比较平整,厚度均匀。如果存在局部的凸起(类比于刷痕),此时如果涂料仍然维持较低的粘度,则有利于涂料流平,但此后粘度应该升高,以阻止形成流淌。

3, 喷涂性能的改善:

堵枪:请参见 涂料应用过程中常见问题及解决办法(五)-- 喷涂

点燃性差:

这主要是喷涂过程中涂料中的液体在空气中挥发过多造成的。增加涂料液体含量,增加助燃剂的含量会有效。但有些助燃剂本身的挥发性很高,增加挥发性低的溶剂(如异丙醇)可能效果更好。

流痕、流挂和局部堆积,涂层松散不实,飞雾(粉尘)

喷涂操作表面看起来比较简单,似乎只要维持低粘度就可以满足要求。但对于使用无气喷枪喷涂大中砂型砂芯,真正能够获得光滑平整无流挂、紧实而不松散且具有合理厚度的涂层,同时在喷涂时没有飞雾,则不大容易。需要在粘度、触变性及溶剂组合搭配等方面做出合理选择。

喷涂工艺近年来在大型铸件的生产上得到越来越多的使用,但是涉及喷涂工艺性能的控制和改善的文献并不多。中福公司与客户紧密合作,在喷涂涂料的研发和应用方面取得了较成熟的经验,产品在多家大型铸造公司得到稳定应用。 鉴于此喷涂工艺核心技术和业内类似技术路径的行业披露尚不充分,为保障技术机密性,相关细节暂不便公开展示,恳请理解。

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。