在铸造涂料中,需要把粉料颗粒相互粘接在一起,形成具有一定强度的涂料层,同时涂料层也还必须要粘附于铸型或砂芯的表面,这主要是通过在涂料中适当地添加粘接剂来实现的。

粘接剂家族种类繁多,性质、性能和作用各有不同,其分类方法也有多种。

按照适用温度范围可分为低温粘接剂和高温粘接剂。低温粘接剂一般为天然和合成的有机高分子化合物,如松香、PVA等。高温粘接剂一般为黏土矿物、氧化物和无机盐等。在涂料应用中,有机粘接剂对应着低温粘接剂,无机粘接剂在常温下(低温下)可以起到一定的粘接作用,但人们主要是利用其在高温下的粘接作用,因此无机粘接剂可以被归为高温粘接剂。

按照高温下形成化合物的性质可分为酸性、碱性和中性粘接剂。酸性粘接剂有水玻璃、硅溶胶等,碱性粘接剂有在高温下生成CaO的磷酸钙等,有机粘接剂因为在高温下碳化,一般都是中性粘接剂。有些无机粘接剂如硝酸铝在高温下生成中性的Al2O3,也属于中性粘接剂。这里的酸碱性是指粘接剂在浇注后形成的物质的性质,而不是常温下的性质。水玻璃在常温下呈碱性,但高温下形成酸性的SiO2。

按照与水的溶解性可分为亲水型粘接剂和憎水型(或疏水型)粘接剂。亲水型粘接剂在水中溶解度高,一般用于水基涂料;憎水型粘接剂一般用于醇基涂料;有些憎水型粘接剂经过乳化处理,也可以用于水基涂料。

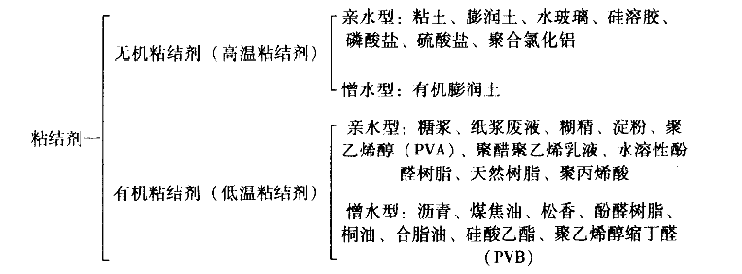

李远才教授将涂料粘接剂用下面的图进行分类:

因此将粘接剂分为有机粘接剂和无机粘接剂是比较常用的分类方法。

无机粘接剂和有机粘接剂的对比:

粘接效率:这里粘接效率是指在单位质量下能够提供的粘接强度。在常温下,为了获得相同的粘接强度,每1%的有机粘接剂所能提供的粘接强度,往往需要3-5%的无机粘接剂才能达到。但在高温下无机粘接剂能够提供较高的粘接强度,而有机粘接剂在高温下则不具备粘接性能。

适用的温度范围:有机粘接剂一般在常温下具有粘接作用,温度至250-300度以上时即开始分解、碳化而失效。无机粘接剂在常温下虽然具有粘接作用,但其粘接效率比有机粘接剂低,所以添加无机粘接剂的主要目的是起到高温粘接的作用。

在溶剂中的溶解性:能够溶解在水中或者醇中的有机粘接剂都比较多,可选范围广,但是能够在有机溶剂中能够溶解的无机粘接剂则不多。

发气性:有机粘接剂在高温下分解并释放出气体,是涂料发气的主要来源之一。 大部分无机粘接剂在高温下的发气量很低。但是作为悬浮剂和粘接剂添加的黏土中含有一定量的结晶水,在涂料烘干过程中不会完全失水,在浇注过程中会作为气体析出,因此涂料中的黏土也是涂料发气的不可忽视的来源。

在高温下,有机粘接剂分解并碳化,有助于形成光亮碳和还原性气氛,因此有利于防止粘砂。无机粘接剂本身并不燃烧和碳化失效,黏土类粘接剂在700度以上时开始出现玻璃态,1000度以上明显软化,促进涂料中耐火骨料的烧结。其它一些无机粘接剂则强化了粘接作用,增强了涂层在高温下的强度。无机粘接剂的这两种特性都有助于抵抗金属液体的冲刷,起到防止粘砂的作用。

粘接剂的选用

一般来讲,适用于铸造涂料的粘接剂应该满足以下要求:

1, 粘接效率高,加入量少。粘接剂物质本身相对于耐火骨料是杂质,有的会在浇注过程中燃烧分解放出气体,有的会由于熔点低于浇注温度而影响涂料的整体耐火度。这就要求粘接剂以最少的加入量而产生最佳的粘接强度。

2, 在涂料载液中具有良好的溶解性。比如,很多无机粘接剂在水中能够溶解,却在乙醇和甲醇中难于溶解,适合于醇基涂料使用的无机粘结剂并不多。

3, 能够满足不同工况、不同温度范围内的强度要求。涂料在常温下,应该具有足够的强度来承受和抵抗砂芯在搬运、合箱时的轻微碰撞、摩擦。在浇注时,涂料所承受的温度会在短时间内从室温急剧上升到金属液体的温度。在这温度范围内,涂料均需要具有足够的强度,既要在高温金属液体的烘烤下保持强度而不开裂和脱落,也要抵抗金属液流的冲击,还要在与金属液体接触时保持涂层完整。否则涂料层就会失效,失去涂料应该有的功能,造成粘砂、结疤、夹砂(夹杂)等铸件缺陷。但是,目前很少有粘接剂能够同时满足在不同温度范围内的强度要求,一般都是将两种或多种在不同温度范围内起作用的粘接剂配合使用。

4, 在常温下与涂料中骨料和其它物质(包括其它粘接剂)相容性好,不发生破坏悬浮体系的化学反应,或者与其它物质的相互作用能够有利于涂料的流变性能。

5, 在高温下形成的化合物应该与金属液体的酸碱性相容,不发生化学反应,比如高锰钢铸件涂料就应该避免采用酸性粘接剂如水玻璃(常温下呈碱性但在高温下呈酸性)或硅溶胶等。

6, 不能造成涂层缺陷,如点燃后起泡。

7, 成本低,绿色环保。

8, 不易腐败变质。

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。